Hoy en día, las empresas trabajan con compañías especializadas en reparación de maquinaria porque, antes o después, esas herramientas de trabajo, fallan y dejan de funcionar. ¿Imaginan ahora que las equipos que una empresa navarra tiene instalados en sus plantas dan signos de que pueden empezar a estropearse antes de que se paren o de que la avería sea extremadamente cara?

Sería similar a cuando las personas nos hacemos un chequeo médico o un simple análisis de sangre. El doctor interpreta nuestra posible dolencia y nos receta la medicación que nos hará volver a estar sanos.

El objetivo último de Mamelect, financiado por el Gobierno de Navarra, es aumentar la fiabilidad y disponibilidad de los sistemas de producción.

Pues esto es lo que la empresa Electricidad Industrial Iruña quiere ofrecer a sus clientes, a quienes da servicio de reparación de máquinas. Quiere ofrecerles un paso más para que las averías sean menores, un sistema que detecte futuras averías cuando las máquinas aparentemente funcionen bien.

Para ello, ha unido fuerzas junto a la Asociación de la Industria Navarra (AIN) en el proyecto Mamelect que, además, ha sido reconocido y financiado por el Gobierno de Navarra.

MANTENIMIENTO PREDICTIVO

El nombre técnico para el sistema que detectará estos futuros fallos es: ‘Sistema de monitorización y diagnosis avanzada de máquinas eléctricas para mantenimiento según estado’.

Y como nos explica el responsable del proyecto por parte de AIN, Teo Vitoria: “El mantenimiento predictivo (monitorización según estado) se basa en monitorizar las máquinas (medir una serie de parámetros) típicamente vibraciones, para anticiparse a los fallos y, con ello, aumentar la fiabilidad y la disponibilidad de las máquinas”.

Con esa medición periódica continuada de algunos parámetros “te adelantas a los fallos y haces menos mantenimiento, porque evitas que una avería en fase incipiente se convierta en una avería catastrófica y una intervención de mantenimiento muy costosa. Además, esto consigue alargar la vida de las máquinas, se puede trasladar a la persona, si te miras la tensión cada cierto tiempo o unos análisis vas previendo”.

Hay varios parámetros que se miden “uno muy potente es la vibración, porque tiene mucha capacidad de diagnóstico. Pero hay otros como la temperatura, el consumo eléctrico, el análisis de aceites…”

Que las máquinas tengan capacidad de autodiagnóstico es una tendencia. Este programa sería un paso «intermedio».

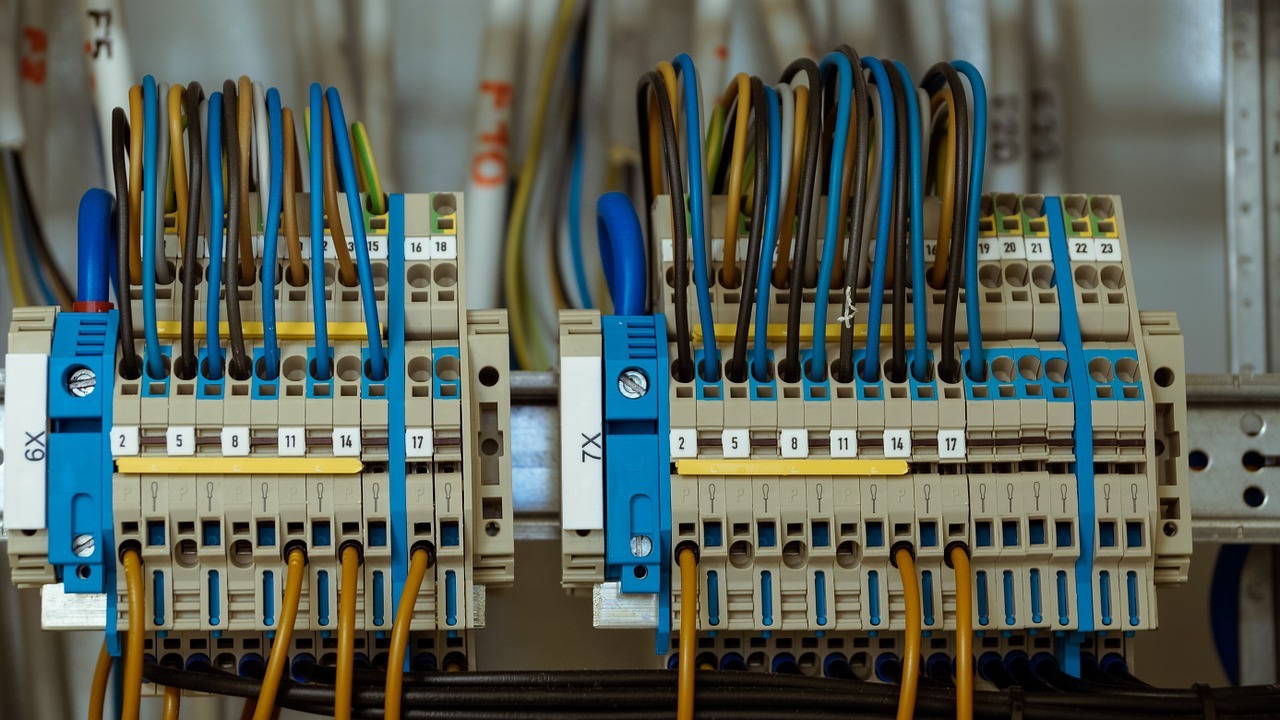

Para detectar estos fallos, van a desarrollar un sistema de captura de datos: “Se ponen unos sensores en las máquinas, que se llevan a un sistema de captura de datos donde se pueden almacenar y se pueden enviar a un centro de supervisión donde un experto en análisis y en las máquinas es capaz de diagnosticar los defectos que van apareciendo: desequilibrio, desalineación entre dos ejes, una holgura que se ha ido generando, un rodamiento que se ha ido estropeando”.

Se tiende a que las máquinas tengan capacidad de autodiagnóstico, “pero esa fase todavía no ha llegado y este sería un paso intermedio en el que el analista manda ese aviso a la empresa”, nos recuerda Teo Vitoria.

TRABAJO EN EQUIPO

Este proyecto de transferencia de tecnología tiene dos años para investigar y cuenta, como decíamos, con financiación del Gobierno de Navarra. Hay una empresa receptora de la tecnología que es Electricidad Industrial Iruña y quienes generan la tecnología, AIN. Iruña, que da a sus clientes un servicio de mantenimiento y de reparación de máquinas, quiere dar un paso más y ofrecer este servicio.

El equipo de AIN y el departamento de I+D de Industrial Iruña van a trabajar conjuntamente. La captura de datos se hará con unos novedosos sensores que van a desarrollar e implementar en AIN.

El resultado final del proyecto será un centro remoto supervisor de máquinas desde el que se analizarán los datos procedentes de los sensores instalados en las máquinas. Este análisis se realizará de forma conjunta parte de personal experto y algoritmos de Inteligencia Artificial.

Sin duda, un valor añadido que Iruña quiere ofrecer, anticipándose a las averías y a los fallos de sus multisectoriales clientes. Una innovación que cuenta con la transferencia de tecnología que solo puede recibir de un centro tecnológico como es AIN.

Para acceder a más información relacionada con la Innovación en Navarra … LEER AQUÍ.