El pasado 7 de junio se puso el broche de oro a la feria Addit3D, celebrada en Bilbao en el marco de la 32ª edición de la BIEMH-Bienal Internacional de Máquina Herramienta. La capital vizcaína congregó a más de un centenar de empresas de 67 países para conocer las últimas novedades en el sector de la fabricación aditiva. O lo que es lo mismo, de la impresión 3D. En este sentido, el grupo navarro Wehl & Partner acudió con Wehl Green, una línea de negocio puesta en marcha hace seis meses y que le ha posicionado como «la primera firma de Europa en utilizar material 100 % reciclado para fabricar piezas y componentes industriales gracias a esta tecnología».

Con sede en Beriáin, Wehl Green prevé alcanzar una facturación superior al millón de euros a finales de 2025. Forma parte del Proyecto Planeta, una iniciativa de I+D y dirigida por Stratasys, firma internacional especializada en la fabricación de impresoras 3D. También es la proveedora de la maquinaria que Wehl Green utiliza en la actualidad. De hecho, la compañía navarra prevé incorporar dos impresoras más en 2025. «Son impresoras parametrizadas en materia de software y modificadas para trabajar con este material 100 % reciclado», resalta a Navarra Capital el director comercial de Wehl Green, Javier Echarte.

«En once horas producimos 1.104 piezas de una sola tirada»

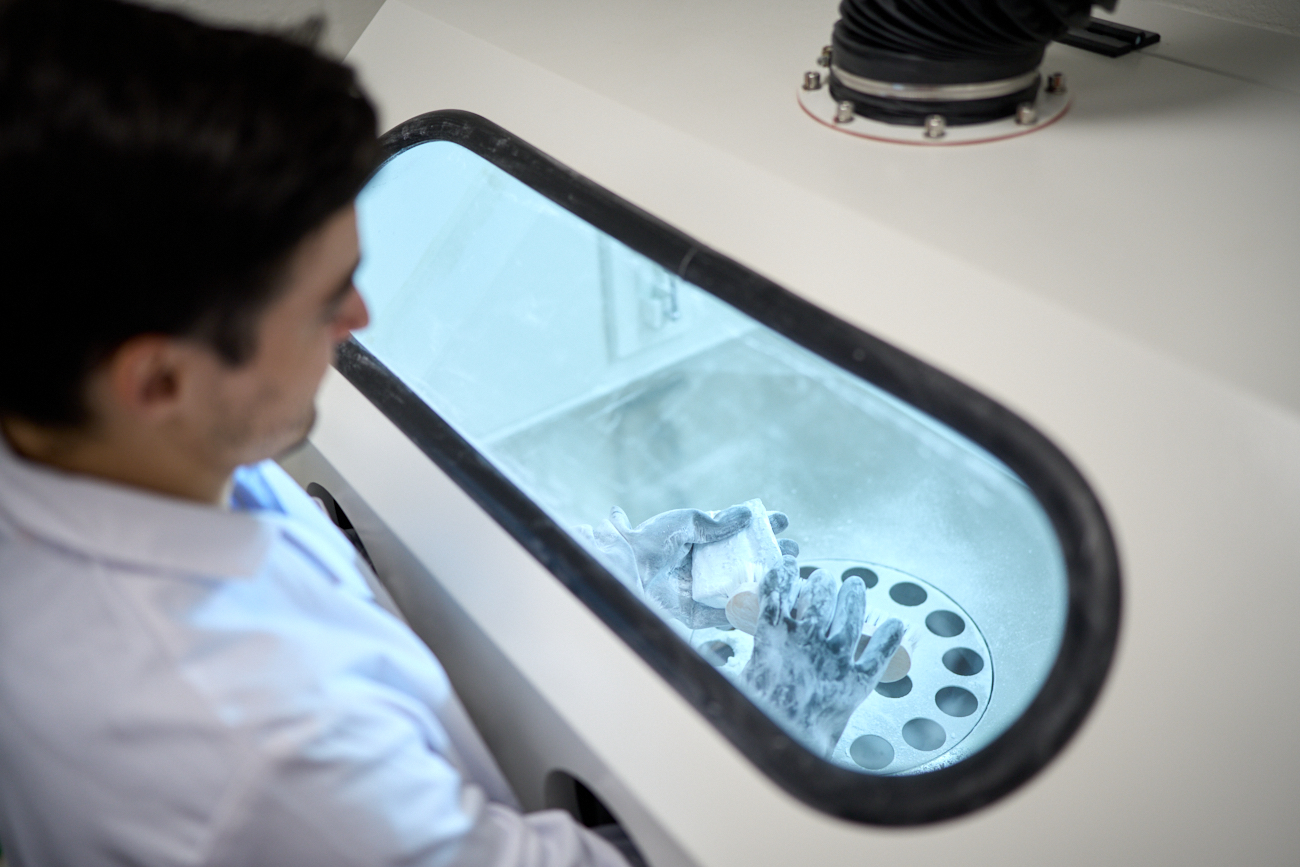

En concreto, emplean poliamida 12, un tipo de polvo sólido de nylon reciclado a partir de los desechos producidos por la maquinaria que el grupo navarro genera en sus dos sedes de Alemania. «Por eso las piezas son grises». No obstante, el polvo atraviesa controles muy exhaustivos. «No utilizamos el que ya está demasiado quemado porque es de mala calidad. El resto nos lo envían en bidones de 20 kilos en vez de mandarlos a puntos limpios alemanes, como sucedía hasta hace poco. Es resistente, flexible y duradero, ideal para sectores industriales muy distintos», detalla Echarte.

Wehl Green nació para dar respuesta a una demanda creciente del sector. «Las grandes firmas industriales cada vez implementan más materiales reciclados en sus procesos de fabricación. En este sentido, nuestros productos encajan muy bien porque su calidad mecánica y estética no varía respecto a los usados hasta ahora», subraya Echarte.

Javier Echarte (izda.) y Lander Alkiza (dcha.) son el director comercial y el director técnico de la empresa respectivamente.

Por otro lado, la capacidad de impresión es un gran atractivo para las empresas. «Ofrecemos acabados personalizados, incluyendo pintura, lijado y pulido gracias al resto de maquinaria», destaca el director técnico, Lander Alkiza. De hecho, la empresa también aprovecha el polvo sobrante en estos procesos: «En once horas producimos 1.104 piezas de una sola tirada, y una de las ventajas es que se pueden imprimir aunque sean componentes de diferente diseño».

Además, la firma ofrece un asesoramiento antes de imprimir para perfeccionar los diseños de piezas tan diversas como robots, baterías, mandos a distancia, cargadores, gafas de visión nocturna o cinturones.