Una información de Cristina Catalán para Navarra Capital

“La fabricación aditiva consiste en la sucesiva superposición de capas micrométricas de material, normalmente en forma de polvo, hasta conseguir el objeto deseado. Esta modalidad de fabricación supone una nueva revolución industrial, íntimamente vinculada con el desarrollo de las TIC, y será la pieza angular de la fábrica de la era digital y del futuro industrial de los países desarrollados al permitir, entre otras ventajas, prescindir de herramientas y utillajes de fabricación, reproducir cualquier geometría que el ser humano pueda imaginar, ofrecer una respuesta inmediata a las cambiantes necesidades del mercado y atender a la creciente demanda de diferenciación y personalización de los productos por parte de los consumidores”. Así definía en 2011 Fabricación Aditiva, la publicación “Tendencias Tecnológicas” en un artículo sobre tecnologías aditivas.

Éste ha sido el tema central de las VIII Jornadas Técnicas que Salesianos Pamplona ha celebrado los días 2 y 3 de marzo, con la presencia de Juan Carlos Pérez Godoy, provincial de los Salesianos; Javier Taberna, presidente de la Cámara de Comercio de Navarra, Jose Antonio Sarriá, presidente de la CEN; Estebe Petrizan, director general de Educación del Gobierno de Navarra y Jorge Lanchas, director de Salesianos Pamplona.

Éste ha sido el tema central de las VIII Jornadas Técnicas que Salesianos Pamplona ha celebrado los días 2 y 3 de marzo, con la presencia de Juan Carlos Pérez Godoy, provincial de los Salesianos; Javier Taberna, presidente de la Cámara de Comercio de Navarra, Jose Antonio Sarriá, presidente de la CEN; Estebe Petrizan, director general de Educación del Gobierno de Navarra y Jorge Lanchas, director de Salesianos Pamplona.

Empresas como SICNOVA 3D, BQ (Diwo), Pixel Sistemas y Optimus 3D ofrecieron conferencias en torno a la integración de estas nuevas tecnologías tanto en las aulas como en el mundo empresarial.

FABRICACIÓN ADITIVA PARA ENTORNOS PROFESIONALES

Eduardo Fragueiro, de Pixel Sistemas, señaló que el origen de la fabricación aditiva se dio ante la búsqueda de dar soluciones a una fabricación más sencilla, rápida y barata. “Lo más importante, es que desde el primer momento, desde el mismo concepto de la idea, podemos palpar el prototipo. Nos permite detectar errores y buscar soluciones desde el inicio, por lo que podemos fabricar el producto de forma óptima desde mucho antes. Esto tiene un valor brutal”. Fragueiro subrayó que esta tecnología permite hacer marketing incluso antes de tener el producto fabricado. “Puedes poner el prototipo en el mercado y conocer cómo va a funcionar antes de fabricarlo. Ya no hay que tirarse a la piscina”.

La fabricación aditiva es aplicable en multitud de sectores. En el sector médico por ejemplo, permite mejorar los diagnósticos, valorar la idoneidad de llevar a cabo una operación o no, conocer qué materiales serán necesarios utilizar, conocer riesgos, etc. “Poder imprimir por ejemplo un trauma, tenerlo en 3D en un aula de medicina, permite un mayor aprendizaje, equiparable a un caso real”.

En el sector aeroespacial, la impresión con piezas de material termoplástico que no arde sino que se funde, permite que las piezas vayan ensambladas directamente en el avión. En el sector de automoción, permite entre otras, la creación y utilización de herramientas más ergonómicas. “En Volkswagen por ejemplo, la utilización de estas tecnologías, están suponiendo un 93% de ahorro de costes y un 92% de ahorro de tiempo con respecto a los sistemas tradicionales. Pero hay que destacar, que estas nuevas tecnologías no excluyen a las anteriores, se complementan”.

CUATRO TECNOLOGÍAS CON APLICABILIDAD REAL

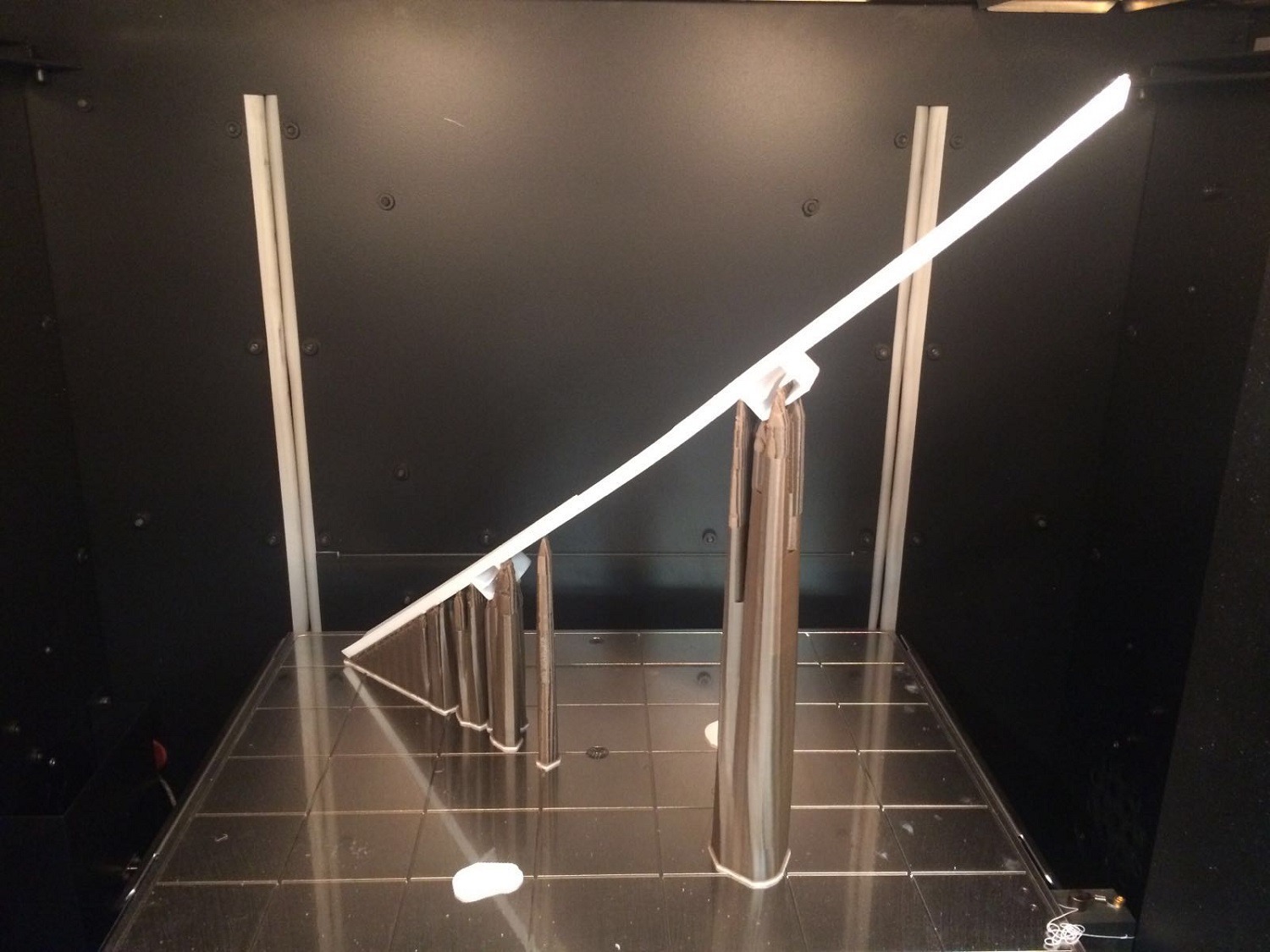

Hay un espectro de Tecnología 3DPrinting muy amplio en el que se pueden incluir 17 tecnologías diferentes, aunque realmente con aplicabilidad en el día a día de las industrias, podrían destacarse cuatro. “Nosotros trabajamos con estas cuatro tecnologías, que son las que ofrecen aplicaciones reales y las que dan valor añadido a la ingeniería a la que también nos dedicamos. Éstas son: FDM profesional, el sinterizado láser en metal, el sinterizado láser en plástico, y el Poly Jet o Multijet que son una mezcla de resinas”, enumera Fernando Oharriz, socio de Optimus 3D, uno de los ponentes de las Jornadas.

Estas nuevas tecnologías pueden utilizarse prácticamente en cualquier sector. Optimus 3D está especializada en el sector médico, en el dental, aeronáutico, automoción, utillajes y en el sector de moldes de inyección de plástico, «y estos a su vez, tienen su propio expertise porque ya no sólo es importante saber imprimir sino saber cómo diseñar para imprimir”, explica Oharriz.

La tecnología 3D Printing permite el ahorro de tiempo en el proyecto empresarial y un menor coste de la pieza o utillaje, añadiendo además otras ventajas y cualidades como menor resistencia, mayor ligereza, utilización de diferentes materiales y densidades… “Las empresas deben ser conscientes de lo que supone tener una máquina de este tipo en sus empresas puesto que requiere de al menos una persona con experiencia en este tipo de tecnología y al menos un mantenimiento añadido a la cadena de mantenimiento habitual de esa empresa… Por eso, nosotros siempre recomendamos que se subcontrate por lo menos al principio, el servicio de fabricación 3D e ingeniería y posteriormente la empresa valore la posibilidad de comprar la máquina”, concreta Oharriz. Una máquina profesional conlleva algunos inconvenientes como su elevado coste superior a 100.000 euros; los materiales necesarios y un mantenimiento también muy caros. “Por eso recomendamos la subcontratación de esta función a empresas que se dediquen a ello, que al igual que nosotros, hay varias en Navarra”.

Los expertos afirman que la Tecnología 3D Printing no va a eliminar ninguna de las tecnologías convencionales. Aquellos puntos en los que ni el fresado, ni la inyección, ni cualquier otra tecnología convencional sea competitiva, el 3D Printing va a ser capaz de dar apoyo y complementarlo. “Entonces, parte de ese mercado se lo va a comer el 3D Printing, pero éste a su vez, va a generar un nuevo mercado que antes no se conocía que pudiera hacerse”, añade Oharriz .

Los expertos afirman que la Tecnología 3D Printing no va a eliminar ninguna de las tecnologías convencionales. Aquellos puntos en los que ni el fresado, ni la inyección, ni cualquier otra tecnología convencional sea competitiva, el 3D Printing va a ser capaz de dar apoyo y complementarlo. “Entonces, parte de ese mercado se lo va a comer el 3D Printing, pero éste a su vez, va a generar un nuevo mercado que antes no se conocía que pudiera hacerse”, añade Oharriz .

El futuro se dirige a conseguir máquinas más rápidas, más grandes, y más económicas. “Mezclando esos tres factores encontraremos el futuro de las máquinas 3D Printing”, culmina Oharriz .