Antihielo y antimicrobianos. Autolimpliables e hidrofílicos. Piezoeléctricos y termocrómicos. El mundo de los recubrimientos funcionales, cuya finalidad va más allá de la decoración o la protección del objeto recubierto, es extremadamente diverso. Pero se trata de un mercado que va ganando cada vez más tracción gracias a la creciente demanda de la industria y de los consumidores finales. Según datos de Precedence Research, se espera que su mercado a nivel global crezca anualmente un 5,3 % hasta 2032, aupado por sus principales clientes: la automoción, la aeronáutica, la construcción, los dispositivos electrónicos y el sector naval.

Algunos recubrimientos funcionales se apoyan en el uso de materiales que, al exponerse a la luz, dan lugar a diferentes reacciones química. Se trata de una línea que exploran desde hace una década la Asociación de la Industria Navarra (AIN) y la Universidad Pública de Navarra (UPNA) conjuntamente. «Estos recubrimientos, que llamamos fotocatalíticos, pueden aplicarse a un sinfín de sectores. Por ejemplo, el último proyecto que desarrollamos fue Argitu, centrado en desarrollar recubrimientos de este tipo antibacterianos y virucidas, por el contexto pandémico», explica Joseba Esparza, doctor investigador del Área de Materiales y Superficies Avanzadas de AIN.

Quienes deseen conocer más a fondo el proyecto pueden hacerlo a través de este enlace

De hecho, esta última iniciativa colaborativa dio tan buenos resultados que los equipos de AIN y la UPNA vislumbraron una nueva posibilidad: desarrollar una nueva familia de recubrimientos fotocatalíticos formados por óxidos de cobre para capturar dióxido de carbono atmosférico y convertirlo en compuestos químicos valorizables. Un objetivo atractivo para abordar uno de los mayores desafíos de la actualidad: la lucha contra el cambio climático.

Así nació el proyecto Green Copper, una iniciativa coordinada por ADItech, a su vez agente coordinador del Sistema Navarro de I+D+i (SINAI), y financiado por el Gobierno de Navarra en la convocatoria de ayudas a centros tecnológicos y organismos de investigación para la realización de proyectos de I+D colaborativos.

De izda. a dcha., Beatriz Navarcorena, Joseba Esparza y Rebeca Bueno, de AIN; y Pedro Rivero, Ismael Pellejero y Xabier Sandúa, de la UPNA.

«Vimos que podíamos aplicar estos mismos recubrimientos para aplicaciones medioambientales. En ese sentido, no solo se capturan las emisiones de CO2 generadas por la actividad humana, sino que también se revalorizan en otros productos químicos con mucha utiildad. En este caso, nos centramos en la elaboración de metanol como vector químico para ir a otro tipo de química avanzada», incide Pedro Rivero, doctor en ingeniería y profesor de la UPNA. Una solución que puede resultar de interés incorporar en componentes como «los catalizadores para coches», añade Ismael Pellejero, investigador en el mismo centro educativo.

EN BUSCA DEL RECUBRIMIENTO IDEAL

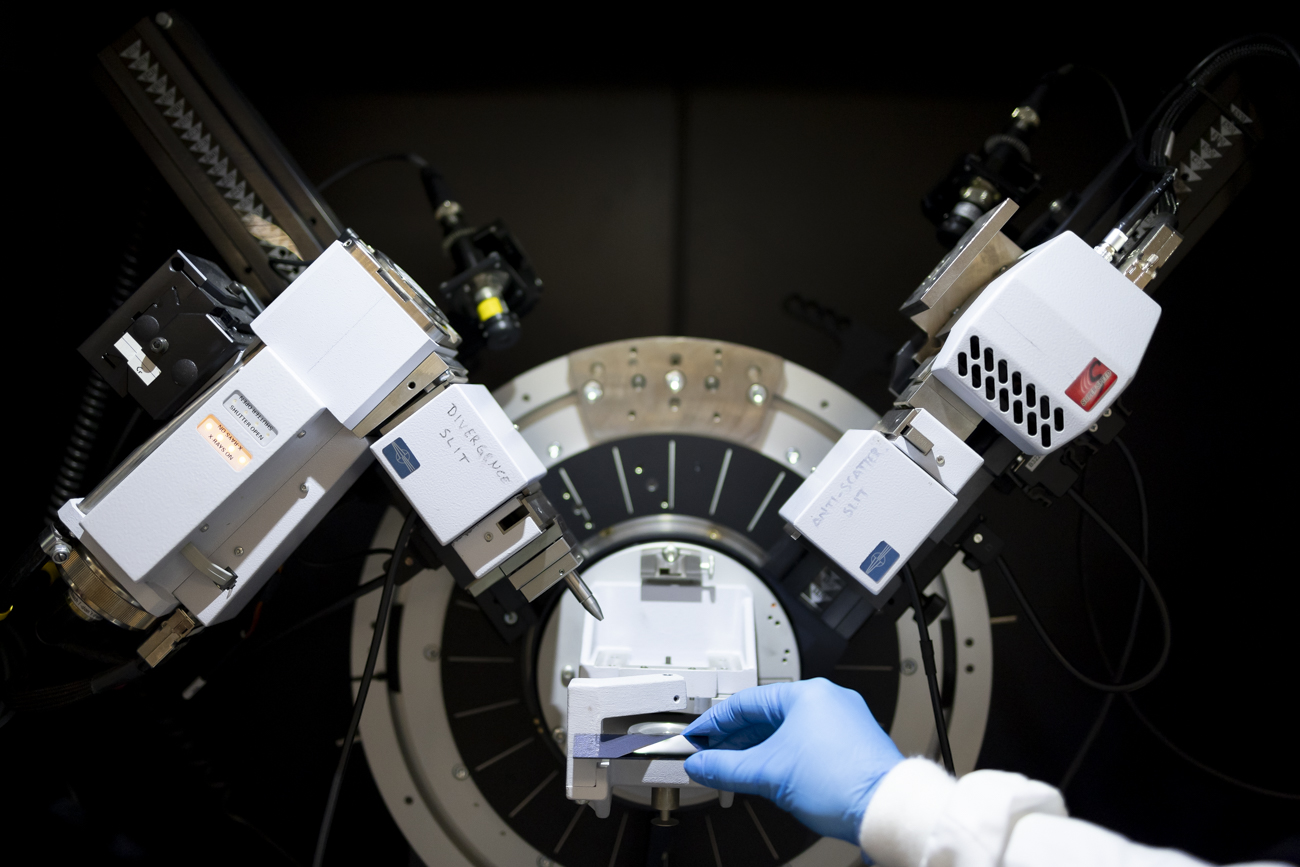

En el marco de la iniciativa, tanto AIN como la UPNA se han propuesto optimizar dos tecnologías para fabricar recubrimientos. El primer centro se especializa en deposición física de vapor (PVD, por sus siglas en inglés), en la que un material sólido se vaporiza en una cámara de vacío y se deposita sobre un material objetivo. «Sintetizamos sustancias como el óxido de cobre I y II, también conocidos como cuprita y tenorita, así como óxido de titanio, entre otros. Conseguimos recubrimientos con mucha durabilidad y estabilidad. Es decir, que son resistentes al desgaste y suelen tener gran dureza», señala Esparza.

Por otro lado, la universidad centra su trabajo en la técnica electrospinning, una tecnología por la que se fabrican fibras ultrafinas con un líquido polimérico y el uso de una jeringuilla. «Se asemeja a la formación de una telaraña. En ella depositamos luego los materiales fotocatalíticos. Los recubrimientos que obtenemos a través de esta técnica tienen más rugosidad, es decir, más área funcional para realizar esa catálisis de CO2», apunta Xabier Sandúa, investigador contratado en el proyecto colaborativo.

Los recubrimientos funcionales desarrollados en el marco de Green Copper convierten el CO2 en metanol.

En última instancia, Green Copper busca también la integración de estas dos tecnologías para aprovechar las ventajas que aportan cada una de ellas para obtener lo que el equipo investigador llama «el recubrimiento ideal». En esta línea, ya se está ultimando la fabricación de distintas combinaciones candidatas. «Ahora queda probar las muestras desde el punto de vista de captura de CO2 y conversión química», concluye Pellejero, cuyo equipo está sumergido en el diseño y la adaptación de los microrreactores de su laboratorio para probar este tipo de materiales.

MÁS ALLÁ DEL METANOL

La iniciativa espera conseguir recubrimientos catalíticos con una tasa de conversión de CO2 «similar» a otros recubrimientos en formato de polvo, expone Pellejero: «Se busca, por ejemplo, un 10 % o 20 % de conversión a temperaturas de 100 o 200 grados Celsius. Parece una conversión no muy alta, pero se supone que ese porcentaje representa el CO2 que se ha podido revalorizar. Un paso importante para avanzar en el camino de la economía circular».

Al mismo tiempo, los avances conseguidos en el marco de Green Copper tendrán un impacto en otras iniciativas que se están desarrollando ambos agentes del SINAI en esta línea de investigación. «Hemos reunido distintas disciplinas para conseguir un producto más transversal. El proyecto ha sido en ese sentido atrevido, pero es la única manera de abrir las posibilidades de aplicación de este tipo de tecnologías», remata Esparza.