Con el sol asomando por el umbral del cielo, entre carreteras infinitas y paisajes pintados de un verde intenso, una fábrica de amortiguadores para vehículos se prepara para dar la bienvenida a un nuevo amanecer. Javier Rivera, responsable de Producción, Mantenimiento e Ingeniería de Procesos en KW Damping Technology, saluda a cada profesional de la plantilla con una amplia sonrisa. “¡Buenos días! ¿Qué tal el fin de semana?”, pregunta alegre. Estamos en octubre, y el reloj apenas ha dado pie aún a que la luz se torne clara. Pero para nuestro protagonista, que lleva ya tres décadas formando parte de la compañía vizcaína, entrar a las instalaciones es como “llegar a casa”. Por eso, a lo largo de toda la jornada su actitud risueña se mantiene intacta, incluso cuando desglosa los ámbitos de mejora que la firma está trabajando junto a la navarra LORTU Desarrollo Empresarial.

El sonido de las máquinas cortando y soldando el metal inunda el lugar. Decenas de operarios, concentrados, caminan de aquí para allá al compás del sonido centelleante de la línea. Cientos de tubos de acero permanecen apilados a lo largo y ancho de toda la nave. “Los adquirimos fundamentalmente en Lesaka y Turquía“, explica Javier tras concretar que un amortiguador se compone de unas 35 piezas. A excepción del tubo, el resto proviene de China, donde la firma posee otra planta allí desde 2006. “La matriz está en Alemania, y también hay otra sede en Estados Unidos. Hace tres años, KW Automotive GmbH adquirió la nuestra”, añade mientras nos invita a realizar un tour por las instalaciones.

KW Damping Technology, ubicada en el municipio vizcaíno de Abadiño, adquiere los tubos de acero en Lesaka y Turquía.

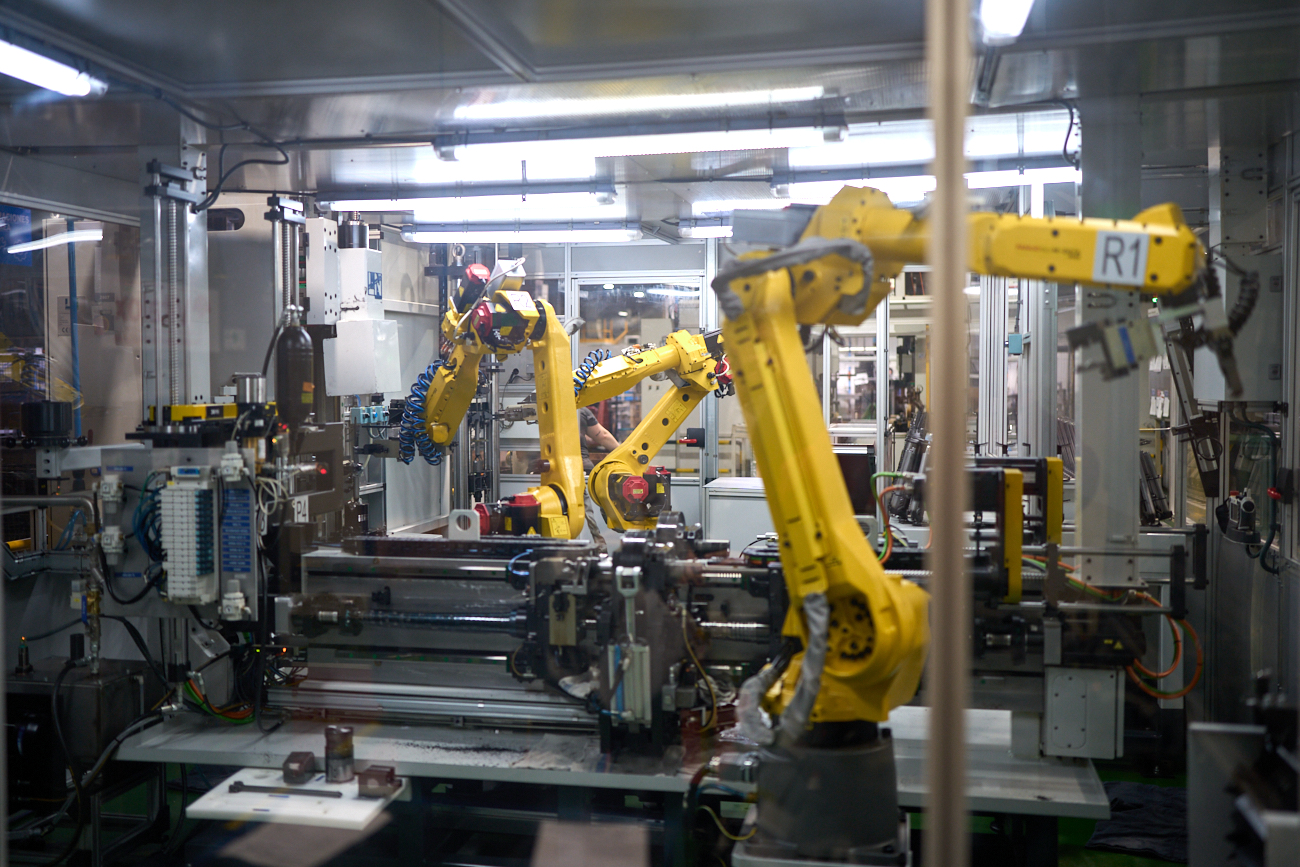

Antes de fabricar las piezas, se deben lavar sus componentes. Un túnel por ultrasonidos lleva a cabo esta labor para después desplazarlos a las líneas de montaje o soldadura. “Para soldar las piezas más complejas, disponemos de robots”, apunta antes de recalcar que en las instalaciones, ubicadas en la localidad vizcaína de Abadiño, se producen diariamente alrededor de 7.500 unidades.

INGENIEROS “INGENIOSOS”

Lo cierto es que “automatizar procesos” va ligado al “ADN” de KW Damping Technology. Hace diez años, la compañía solamente poseía dos máquinas robotizadas. Hoy, esa cifra se ha incrementado hasta alcanzar las 32. “Concibo una fábrica como si fuera un organismo, en el que todo está interrelacionado. Los robots son órganos de ese cuerpo”, expresa nuestro protagonista. Pero la firma vizcaína no solo fabrica amortiguadores para vehículos, también crea máquinas capaces de producirlos. “En ese sentido, somos pioneros”, apostilla satisfecho.

“Hacemos células robotizadas, minifábricas dentro de la fábrica. Y para eso se necesita gente muy cualificada. Por eso el factor humano es tan importante”

Y es que potenciar la creatividad y el ingenio de su plantilla es el “motor” de la firma. Todo comenzó allá por 2016, cuando Javier instó a su equipo a crear una máquina “pequeña y sencilla” que pudiera soldar amortiguadores. Lo lograron. Aquel “triunfo” fue el germen que incentivó la fabricación de más y más equipos, desde su diseño hasta su programación. De hecho, sus profesionales confeccionarán próximamente una línea de montaje completa: “Hacemos células robotizadas, es decir, minifábricas dentro de la fábrica. Y para eso se necesita gente muy cualificada. Un ingeniero debe ser ingenioso, por eso el factor humano es tan importante para nosotros”.

De esta manera, la tecnología creada por la compañía les ayuda en cualquier proceso y, además, supone una inversión mucho menor que encargarla a un tercero. “Fabricarlas nosotros nos cuesta un 40 % menos que comprarlas. Los responsables de producción nos tenemos que preocupar de poner las cosas más fáciles al equipo”, precisa.

El 70 % de los camiones de Europa poseen amortiguadores de la firma vizcaína, cuya facturación asciende a 45 millones de euros.

A la hora de presentar su “línea más sofisticada”, muestra un complejo sistema dedicado al montaje de la válvula del amortiguador. En este caso, la firma buscó el apoyo de la tudelana MVD. “Pusimos a nuestros ingenieros al lado del fabricante para que absorbieran conocimientos como una esponja. Estas máquinas no nos han fallado nunca”, prosigue.

NUEVAS OPORTUNIDADES DE MERCADO

Trenes, remolques, turismos, camiones… La compañía da respuesta a todo tipo de vehículos. De hecho, el 70 % de los camiones de Europa poseen amortiguadores de esta empresa. Pero KW Damping Technology también se encuentra inmersa en nuevos proyectos. Tanto es así que este año ha creado una línea de amortiguadores electrónicos: “KW hace estas piezas para vehículos deportivos de alta gama como Ferrari, Lamborghini, Porsche… Ahora, la idea es que en esta planta hagamos ese tipo de productos para otras gamas más convencionales como Mercedes, BMW, Audi o Volkswagen. También buscamos diversificar y hacernos un hueco en el sector del ferrocarril”, anuncia.

Pero Javier busca algo más que la simple producción de piezas para vehículos. Por eso, y con el fin de explicar la verdadera misión en la que actualmente se encuentra involucrado, retoma la idea que ha guiado el encuentro desde el inicio: la de potenciar el “factor humano” de la firma. “El encargado tradicional es pragmático y sabe gestionar hierros y máquinas, pero no tanto a las personas. Yo no quería replicar lo que sabía que no funcionaba. El operario no tiene que limitarse a obedecer, es un gran activo de la empresa con muchos conocimiento y experiencia que debe ser potenciado y tenido en cuenta. Para ello los responsables directos (supervisores) deben ser formados con un enfoque diferente“, constata justo antes de remarcar su colaboración con la navarra LORTU Desarrollo Empresarial, especializada en apoyar a empresas en su proceso de crecimiento y consolidación a través del coaching.

La compañía potencia la creatividad de sus ingenieros, capaces de construir sus propias máquinas para fabricar piezas.

“En las empresas hay un falso mito: el de ‘los de abajo’ y ‘los de arriba’. Creo que, aunque cada profesional tiene funciones diferentes, ninguno es más que otro. Tenemos que ir todos a una”, relata. Así que, con el objetivo de mejorar el clima laboral y potenciar el sentido de pertenencia de la plantilla, buscó el apoyo de LORTU Desarrollo Empresarial, que le propuso “implicar activamente” en diferentes proyectos a todos los supervisores y mandos intermedios y que estos actuaran como “nexo de unión” entre el equipo directivo y la plantilla.

Para lograrlo, la firma navarra, con el pamplonés Joseba Pérez al frente como CEO, sugirió que distintos supervisores de producción trabajaran en cuatro iniciativas concretas: la creación de un nuevo plan de comunicación, la elaboración de una encuesta de satisfacción, la instauración de objetivos concretos para promover el trabajo en equipo y el incremento de la competitividad a través de la mejora de temas clave como el absentismo o la falta de material. Y siempre desde el “respeto”. “Normalmente, esos cuatro ámbitos los lidera la dirección. En este caso, son ellos quienes llevan las riendas, proponen e implementan”, valora Joseba.

Después de un año y medio colaborando, ambas compañías decidieron incrementar el número de profesionales involucrados en el plan, que en un principio eran cuatro. Hoy, la cifra asciende a once personas, provenientes de diferentes áreas como Producción, Ingeniería, Mantenimiento, Calidad o Materia Prima, y con previsión de seguir involucrando a otros departamentos. “Así el departamentalismo se abre, vamos todos a por una misma meta. Ahora, el equipo directivo potenciado la capacidad de los mandos intermedios de proponer cosas y ejercer de nexo. Es un puesto que tiene mucha más importancia de la que se le suele dar”, apunta. Acto seguido, Joseba puntualiza que la meta final consiste en que los mandos intermedios “trabajen en equipo para que la empresa vaya a mejor”.

SENSIBILIDAD Y EMPATÍA

La factoría posee una plantilla de 210 personas y factura 45 millones de euros al año. Con el apoyo de LORTU Desarrollo Empresarial, KW Damping Technology pretende de esta forma dotar al equipo de nuevas “oportunidades, capacidades y herramientas”. Y para ello, la “transversalidad” es fundamental: “Hay que trabajar conjuntamente. Queremos cambiar la mentalidad de la gente, que todos los trabajadores vean la empresa como suya y que la plantilla esté más satisfecha. Al fin y al cabo, ellos mueven la fábrica”.

Lo cierto es que Javier, a sus 58 años, ha pasado por todos los escalafones de la compañía. Comenzó como operario en la línea de montaje, después pasó a ser encargado, jefe de taller y, actualmente, ejerce como responsable de Producción, Mantenimiento e Ingeniería de Procesos. “Pienso que tener sensibilidad y empatía es más importante. Sé lo que puede sentir un operario porque he trabajado de ello. Y por eso quiero mejorar y tener instrumentos para hacerlo”, detalla justo antes de explicar por qué se decantó por confiar en la empresa que dirige Joseba Pérez.

Con LORTU Desarrollo Empresarial, KW Damping Technology busca que los mandos intermedios, como pieza clave en la estructura, canalicen mejor sus actuaciones y las de sus equipos para mejorar la firma.

Para prosperar, la firma vizcaína sentía que necesitaba apoyo externo. Aunque ya lo había intentado en anteriores ocasiones, las empresas que le habían ayudado en este sentido tenían un enfoque más hacia “los ejecutivos y altos mandos”. “No eran capaces de llegar al trabajador. Joseba viene de la ingeniería, y su perfil técnico, directivo y de gestión, nos hizo apostar por ellos. Sabíamos que iba a entender lo que buscábamos”, entona mientras sonríe agradecido al CEO de LORTU Desarrollo Empresarial, que enseguida responde amable. “Una cosa es decir y otra es hacer. Esta empresa dice y hace, hay una apuesta real. Tiene sensibilidad con las personas y quiere que sus trabajadores disfruten del camino en la compañía”, resalta Joseba.

Javier, con un brillo especial en la mirada, se muestra ilusionado. Como anécdota, desvela que es un gran “autocaravanero” y relata que el pasado fin de semana visitó los yacimientos de la Sierra de Atapuerca, en Burgos. Quedó impresionado por la capacidad de cooperación que, aparentemente, poseían las sociedades milenios atrás. La caza, la pesca, la recolección, el paso a la agricultura, la ganadería, el uso del metal… “La humanidad ha perdido muchas cualidades que tenía en su origen y hay que recuperarlas”, concluye convencido.