Fue a partir del Neolítico cuando el ser humano comenzó a trabajar con el cobre, la plata y el oro. La fundición de estos metales permitió fabricar nuevos adornos, armas y herramientas agrícolas que incrementaron la productividad y la eficiencia en el campo. Toda esa evolución marcó un antes y un después en la historia de la humanidad. Tanto es así que, actualmente, sería imposible separar el sector industrial de la metalurgia.

Sin embargo, las nuevas exigencias del mercado y la legislación medioambiental exigen mirar más allá de las bondades que ofrecen los metales disponibles en la naturaleza. Así ha surgido el reto de encontrar o de fabricar nuevas materias primas que, como detalla Cristina Salazar, líder de grupo en la Unidad de Investigación Avanzada del Centro Tecnológico Lurederra, «ofrezcan propiedades diferentes, que tengan un comportamiento o una resistencia distinta ante estreses mecánicos o temperaturas muy altas».

En ese desafío se enmarca Reducenano 2.0, un proyecto liderado por el Centro Tecnológico Lurederra en colaboración con la Universidad Pública de Navarra (UPNA). La iniciativa está coordinada por ADItech, a su vez agente coordinador del Sistema Navarro de I+D+i (SINAI), y financiada por el Ejecutivo foral en la convocatoria de ayudas a centros tecnológicos y organismos de investigación para la realización de proyectos de I+D colaborativos.

Cristina Salazar: «A través de piezas fabricadas a partir de nuevos materiales, sería posible concebir que las baterías de un coche eléctrico duren más tiempo sin perder prestaciones de seguridad»

Concebido como una continuación de una investigación previa realizada entre ambas entidades, Reducenano 2.0 responde también a la lucha contra la obsolescencia programada y el despilfarro de recursos contaminantes que acaban en la basura.

«Últimamente, nos hemos empezado a preocupar más por la durabilidad de los materiales. Si conseguimos obtener uno que no se degrade, dure más y soporte diferentes agresiones del medio ambiente, tales como cambios de temperatura, generaremos menos residuos y fabricaremos de una manera responsable», defiende Salazar.

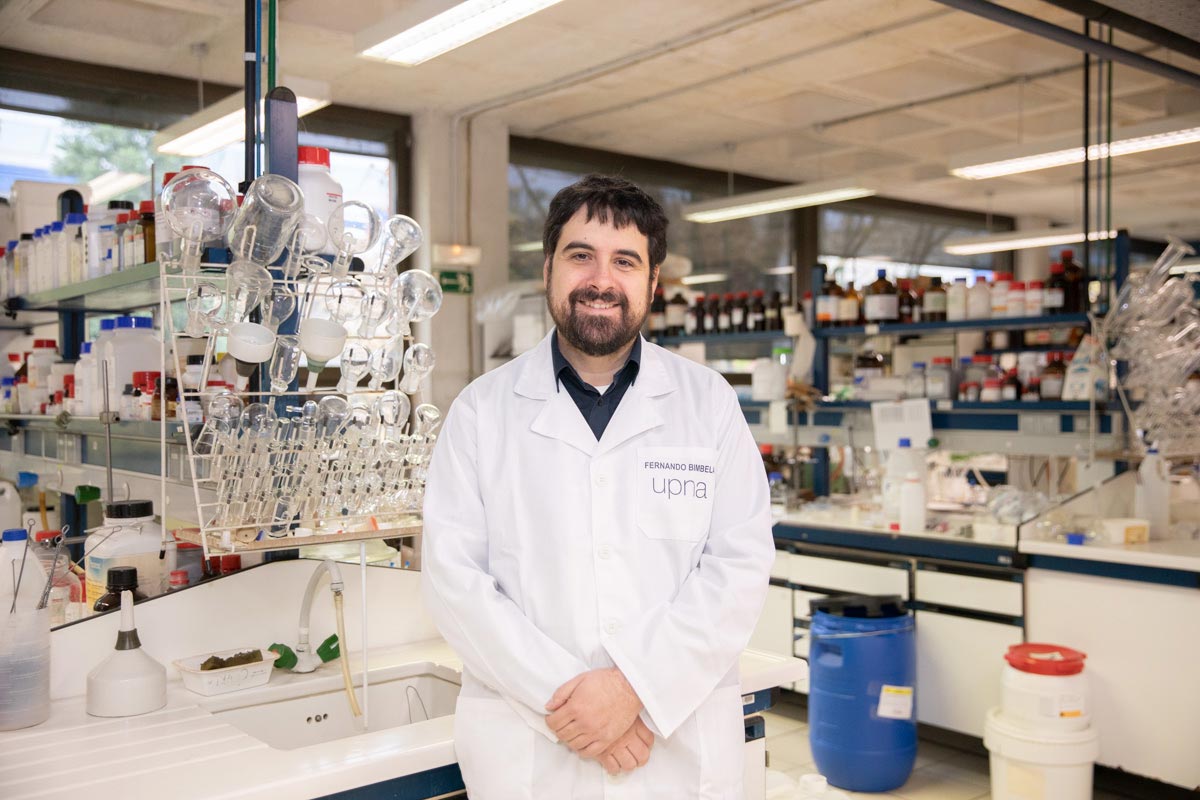

En la misma línea se expresa Fernando Bimbela, profesor e investigador en el Institute for Advanced Materials and Mathematics (INAMAT2) de la UPNA. «Junto a Lurederra, queremos conformar un material que tenga unas propiedades adecuadas y que se pueda deformar, cortar o transformar para dar lugar a las piezas que finalmente deseamos obtener», apunta.

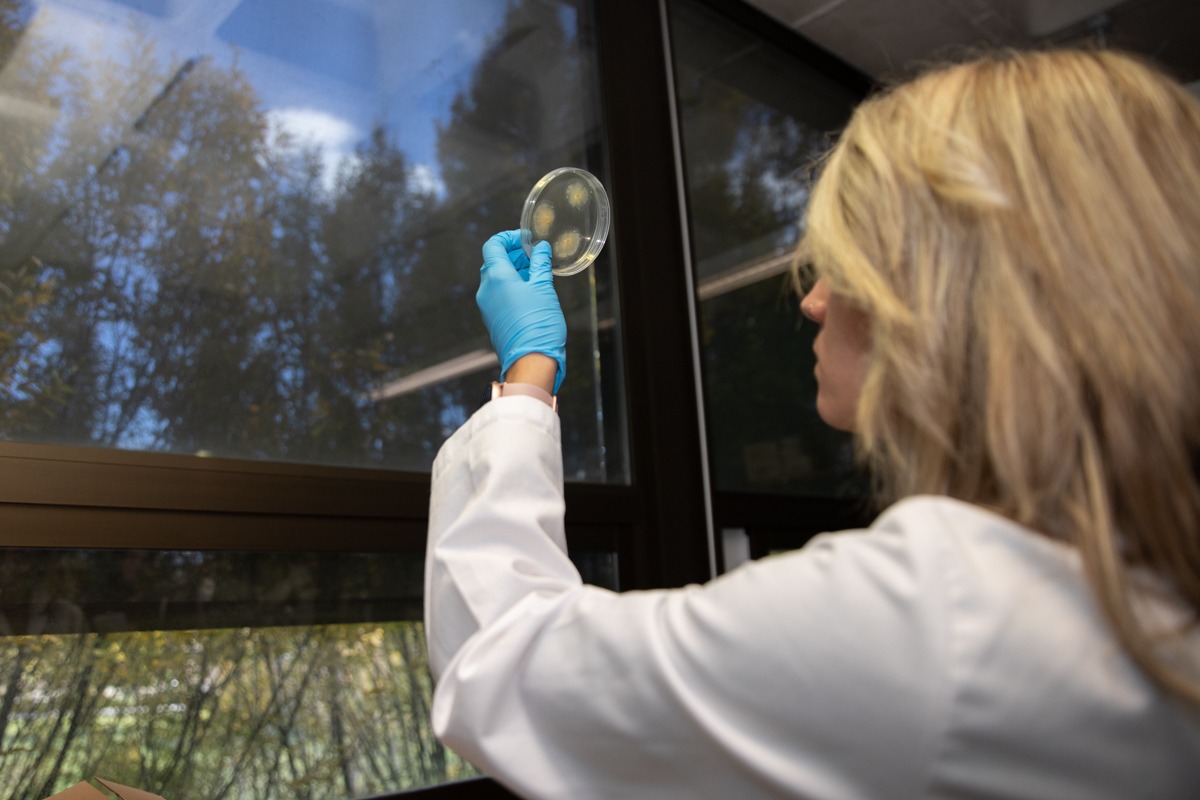

Cristina Salazar, en las instalaciones del Centro Tecnológico Lurederra (Los Arcos).

Ambos vaticinan que, a largo plazo, los descubrimientos obtenidos en el marco de esta iniciativa podrán extrapolarse a sectores como el de la automoción. «Con un material que pese menos, pero siga siendo igual de fuerte, se podrían confeccionar piezas que consuman menos energía. En un coche eléctrico, por ejemplo, se conseguiría que las baterías duren más tiempo sin perder prestaciones de seguridad», vislumbra la líder de grupo en la Unidad de Investigación Avanzada de Lurederra.

Quienes deseen conocer más a fondo el proyecto pueden hacerlo a través de este enlace

Como responsable de Reducenano 2.0, Salazar ha supervisado la creación de un óxido metálico a escala nanométrica. Esta materia prima se fabrica “desde cero” en las instalaciones del centro tecnológico ubicado en Los Arcos, a partir de activos químicos y a través de la tecnología Flame Spray Pyrolysis (FSP). “Esta última -ensalza la investigadora- tiene bastantes ventajas. Es muy escalable y permite controlar una serie de parámetros, como las concentraciones o la viscosidad, que influyen directamente en las propiedades finales del óxido que obtenemos”.

A partir de serrín, el equipo investigador de la UPNA extrae la lignina utilizada para obtener el metal resultante.

Se trata de un proceso que, tal y como resalta Salazar, requiere de una minuciosidad “especial” porque su resultado afecta de forma decisiva a todas las fases posteriores del proyecto. En eso coincide con su colega. “Trabajar a escala de laboratorio puede parecer más sencillo, pero no siempre lo es. En esta clase de procesos, disponer de dispositivos pequeñitos, que sean económicos y accesibles, no es fácil. Y eso nos lleva a hacer aproximaciones que luego permitan extrapolar los resultados obtenidos a una futura aplicación industrial”, especifica el profesor e investigador en el Institute for Advanced Materials and Mathematics (INAMAT2) de la UPNA.

LA LIGNINA COMO AGENTE REDUCTOR

Como colaborador del proyecto, el equipo dirigido por Bimbela se ha encargado de la segunda fase: encontrar un agente reductor que permitiera transformar ese óxido metálico -fabricado y proporcionado por Lurederra- en metal. Y para conseguirlo ha apostado por la biomasa. “No podemos olvidar que estamos teniendo problemas de abastecimiento energético y que este tipo de procesos conlleva un alto consumo de energía. En la actualidad, el principal agente reductor empleado en la siderurgia es el coque o el carbón de origen mineral, de origen no renovable”, advierte el investigador.

Fernando Bimbela (UPNA): «El principal agente reductor empleado en la siderurgia es el coque, de origen no renovable»

En concreto, Bimbela concibió que la lignina -“el adhesivo natural de las fibras de las plantas”- podría sustituir a esos recursos no renovables para obtener metales a partir de óxidos metálicos. “De esta manera, el CO2 emitido durante el proceso no representa una emisión neta de gases de efecto invernadero. Evitamos un montón de problemas que, a futuro, podrían dar lugar a un proceso más sostenible”.

Durante el transcurso de la investigación, por otra parte, el profesor universitario descubrió que optar por este recurso renovable tenía otras ventajas añadidas. “En ocasiones, la lignina puede llegar a ser más reactiva que el coque. Eso nos ha llevado a explotar distintas maneras de obtenerla y aislarla, obteniendo diferentes propiedades”.

El equipo de Bimbela se ha encargado de transformar ese óxido metálico, fabricado por Lurederra, en metal.

El próximo paso será averiguar si el desarrollo conseguido en el proyecto puede escalarse de formas económica y técnicamente viables. “Estamos en escalas incipientes y todavía distamos bastante de la aplicación industrial”, reconoce Bimbela.

Con todo, y pese a las “limitaciones de equipamiento y de tamaño” experimentadas durante el transcurso de la iniciativa, el investigador cree que a largo plazo se podría concebir otro proyecto que dé continuidad a lo confirmado hasta ahora. “Ya hemos podido demostrar a escala pequeña que, siguiendo todo el proceso, es posible obtener piezas de una consistencia sólida apreciable”, resalta.