El viento ha sido un aliado para la actividad económica desde tiempos ancestrales. Alrededor del siglo VII, la civilización persa construyó los primeros molinos, usados principalmente para moler granos y bombear agua. Este invento pronto se extendió a otros lugares de Europa, Asia y África. Así, aquellas estructuras contra las que luchó el ingenioso hidalgo don Quijote de la Mancha fueron un instrumento clave en el desarrollo agrícola de áreas rurales.

En el ámbito marítimo, por otro lado, el viento también desempeñó un papel fundamental en la navegación, permitiendo la puesta en marcha de exploraciones y rutas comerciales. En 1887, el ingeniero Charles Frances Brush construyó la primera turbina eólica en Cleveland (Ohio, Estados Unidos). Aunque inicialmente esta tecnología tuvo un impacto limitado, el desarrollo diseñado por este científico marcó un hito y sentó las bases de un sector que empezó a cobrar importancia a lo largo del siglo XX, consolidándose como una alternativa sostenible para la generación de energía eléctrica.

Quienes deseen conocer más a fondo el proyecto pueden hacerlo a través de este enlace

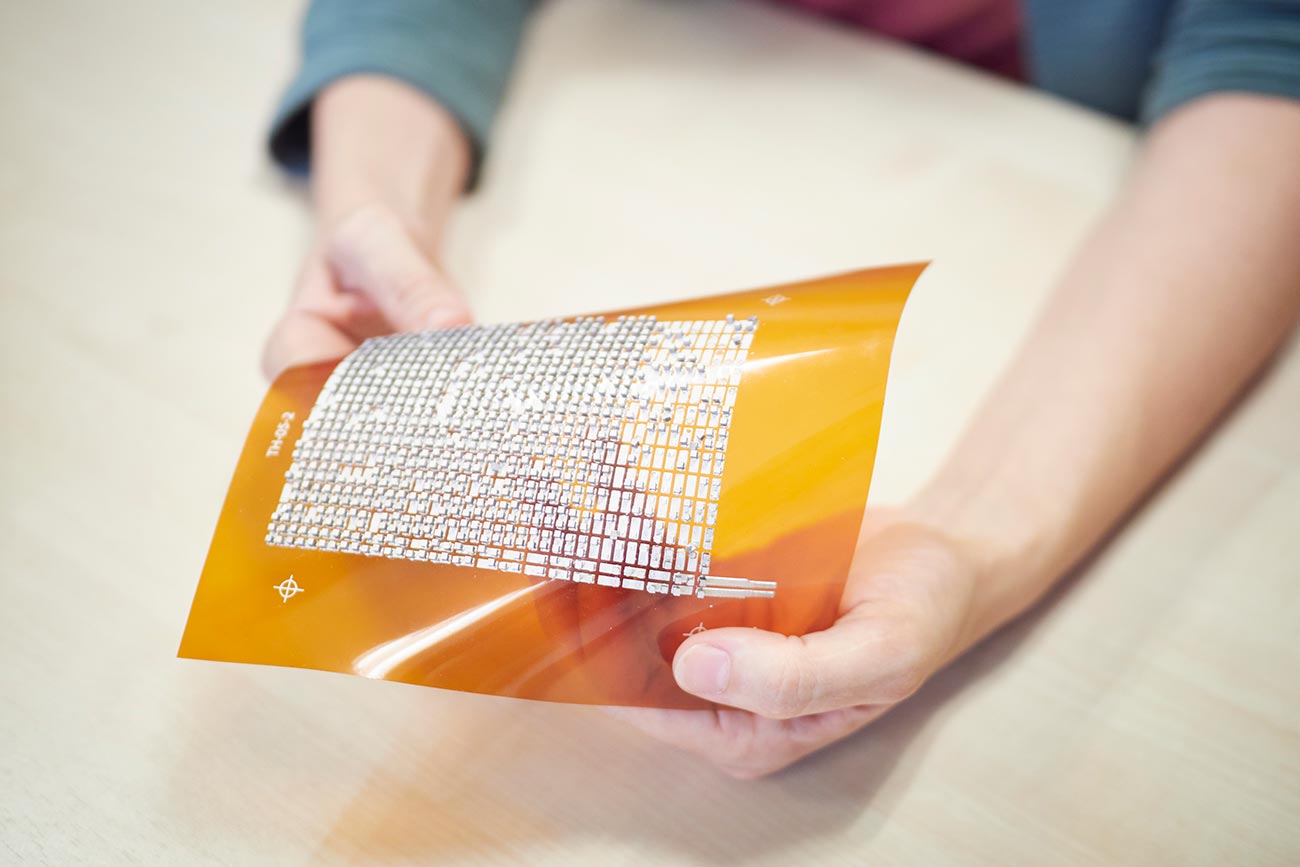

La era de los grandes parques eólicos trajo consigo mejoras en el diseño de aerogeneradores modernos, fabricados con materiales más ligeros y óptimos. Esos avances, sin embargo, no han eliminado la necesidad de seguir trabajando para incrementar la eficiencia y reducir los costes de dichas máquinas. El proyecto AdaptFoil3D II, liderado por el Centro Nacional de Energías Renovables (CENER) en colaboración con la Universidad Pública de Navarra (UPNA), nació para ofrecer respuestas ante esas demandas. La iniciativa, coordinada por ADItech -a su vez coordinador del Sistema Navarro de I+D+i (SINAI)-, está financiada por el Ejecutivo foral en la convocatoria de ayudas a centros tecnológicos y organismos de investigación para la realización de proyectos de I+D colaborativos.

EL PROYECTO

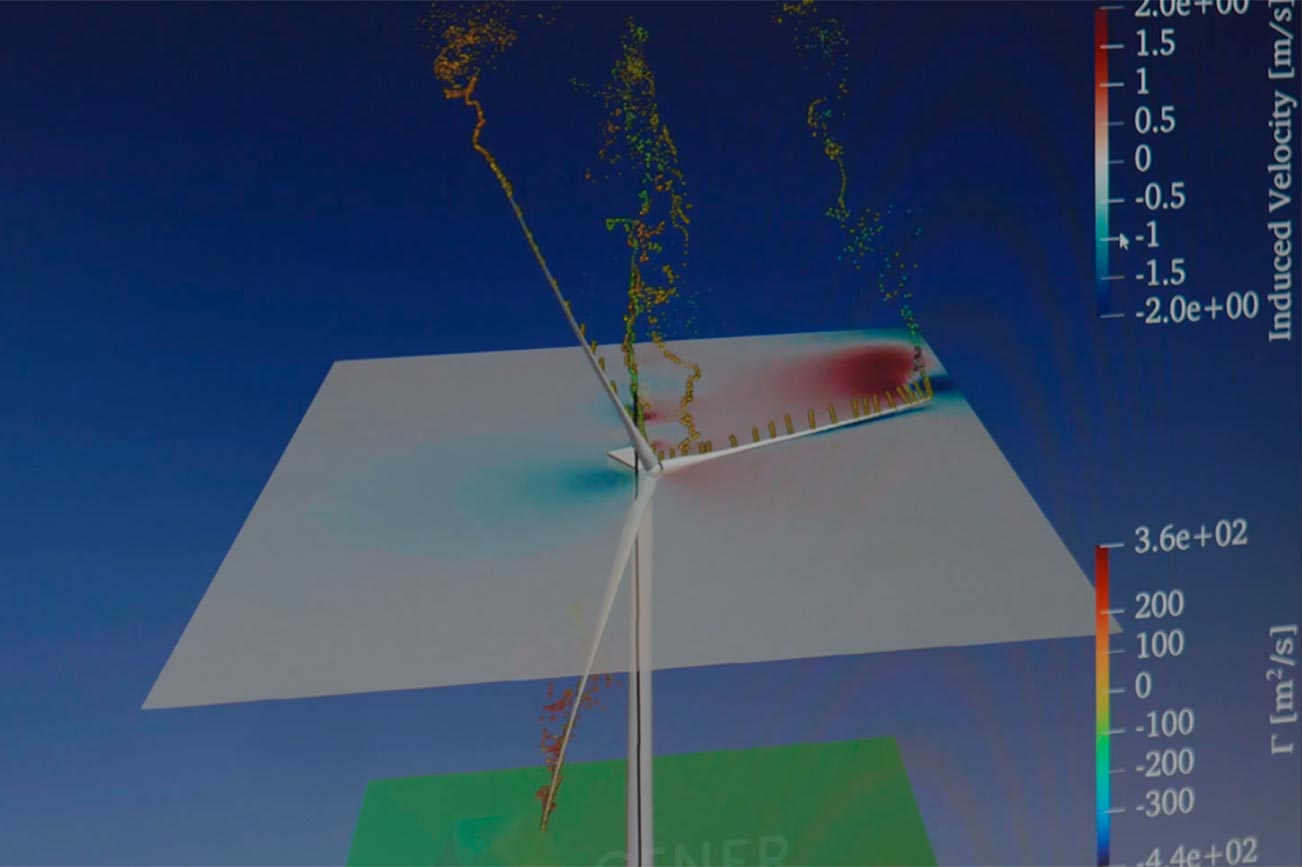

“Todo parte de la necesidad de representar los aerogeneradores en un ordenador, de manera que se pueda verificar el funcionamiento de las máquinas en las condiciones a las que estarán expuestas cuando se instalen en emplazamientos reales. Esto -explica Álvaro González, ingeniero sénior en CENER e investigador principal del proyecto- tiene dos objetivos. El primero es diseñar las máquinas, sin sobredimensionar mucho los costes y la estructura. El segundo es que, cuando estas entren en funcionamiento, no se produzca ningún accidente o colapso que no hayamos sido capaces de predecir en el ordenador”.

Álvaro González (CENER): «Los beneficios que pretendemos conseguir no solo son ventajosos para la industria eólica, sino también para toda la sociedad»

En la actualidad, detalla el experto, los softwares o los códigos empleados en el mercado “fallan en ciertos casos” a la hora de representar los aerogeneradores: “La industria sabe esto y demanda herramientas de más alto nivel. Nosotros nos enfocamos en mejorar y hacer nuevos códigos que sean capaces de representar mejor la realidad”.

En definitiva, como resume Javier Ros, profesor titular del Área de Ingeniería Mecánica en la UPNA, el equipo investigador de AdaptFoil3D II se centró en configurar un programa computacional “más preciso” para la fabricación de aerogeneradores. “Los que había hasta entonces -sostiene este doctor en Ingeniería Industrial-, fallan en algunas situaciones, no permiten diseños más ajustados o no consideran correctamente algunos casos que podrían dar lugar a inestabilidades en escenarios reales. Aunque las máquinas funcionen, pueden funcionar mejor. En ingeniería siempre se está mejorando, por razones de seguridad y de coste”.

El grupo investigador se enfocó en «mejorar y hacer nuevos códigos capaces de representar mejor la realidad”.

La clave, especifica González, está en la incertidumbre propia de esta industria, cuya productividad depende de las condiciones climáticas del momento. “Ante eso, lo que se hace es poner coeficientes de seguridad. Generalmente, eso lleva a sobredimensionar las máquinas: si no te fías, utilizarás más material y harás estructuras más grandes que costarán más dinero. Mejorando los softwares se evita eso”.

En última instancia, lo que persigue Adaptfoil3D II es que las teorías y modelos desarrollados en el marco de este proyecto aterricen en la industria eólica. “De lo contrario -argumenta este ingeniero sénior en CENER-, todo esto no tendría utilidad más allá de la investigación. Estamos seguros de que esta va a ser una herramienta usable en un entorno industrial. Además, se debe tener en cuenta que los beneficios que pretendemos conseguir no solo son ventajosos para esas empresas. A través de unos diseños más económicos y consiguiendo menos accidentes, buscamos trasladar esas ventajas a la sociedad en su conjunto”.

Javier Ros (UPNA): «Tener herramientas que permitan desarrollar aerogeneradores más económicos y ajustar mejor el diseño es una necesidad. De lo contrario, el sector no puede sobrevivir»

Para Ros, se trata de una mera cuestión de supervivencia. “Dentro del mercado de los aerogeneradores hay una gran competencia de precios. Como el nicho es cada vez es más pequeño, tener herramientas que permitan desarrollar aerogeneradores más económicos y ajustar mejor el diseño es una necesidad. De lo contrario, la industria no puede sobrevivir”, sostiene.

Su colega Aitor Plaza, profesor e investigador en la UPNA, secunda este argumento: “Las técnicas de cálculo clásicas funcionan muy bien en máquinas pequeñas, pero no tanto en las palas más grandes y flexibles, que son las que más se están produciendo hoy en día”.

“De hecho -apunta Ion Lizarraga, ingeniero de análisis y diseño de aerogeneradores en CENER-, empezamos a ver que en los desarrollos comerciales se están mejorando los modelos, en la misma línea de lo que hemos trabajado nosotros”. En el centro tecnológico ya están “en contacto” con algunos fabricantes para explorar la posibilidad de usar este modelo computacional para diseñar y evaluar dispositivos eólicos.