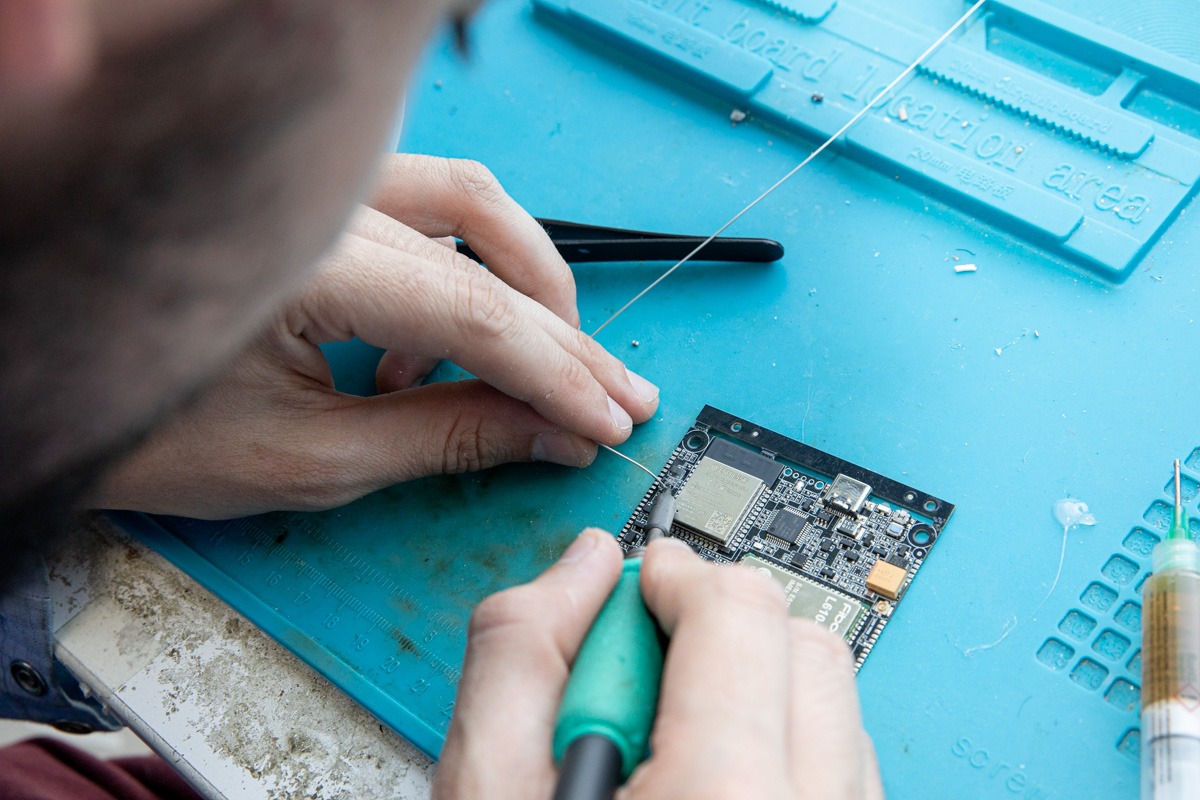

Falcón Electrónica, especializada en el diseño y la fabricación de placas electrónicas y equipos mecatrónicos para sectores como el energético, industrial y medical devices, ha creado recientemente una marca para la unidad de negocio de I+D que puso en marcha hace más de dos décadas. Los doce técnicos que integran la plantilla de Elang Engineering -el nuevo sello de la firma peraltesa- trabajan actualmente en diversos proyectos de diseño electrónico para compañías como Orona, Acciona o Indra, entre otras.

A través del desarrollo de software y hardware de nuevos circuitos, la ingeniería de optimización de productos y el diseño y fabricación de equipos de test, esta propuesta nació con el objetivo de «aportar un valor añadido, aprovechando el conocimiento de Falcon Electrónica -cuya actividad alcanzará 33 millones de euros en 2022- en la producción para implementar proyectos de innovación«. En concreto, el modelo de negocio planteado por la firma «permite a las empresas contar con un departamento externo de I+D especializado y enfocarse en estrategias de especialización, sin tener que desarrollar una unidad propia en este campo».

“La especialización cada vez es más necesaria y, con estos servicios, nuestros clientes pueden enfocarse en el núcleo estratégico de sus productos y servicios, confiando los proyectos de desarrollo y diseño electrónico a nuestro equipo de profesionales», apunta Yolanda Falcón, directora general de la compañía, a Navarra Capital.

Yolanda Falcón: «Nunca se habían mantenido unas circunstancias tan severas que requiriesen un esfuerzo y una coordinación departamental y empresarial tan elevados».

El surgimiento de la marca Elang Engineering coincide en el tiempo con uno de los desafíos más importantes a los que se enfrenta el sector en los últimos años a nivel global: la escasez de componentes electrónicos.

La demanda actual de semiconductores «continúa chocando directamente con la falta de recursos de fabricantes asiáticos», que siguen padeciendo en carne propia una serie de consecuencias derivadas de la irrupción del Covid-19, la escasez de materias primas, la crisis en el sector de transporte y la logística y la subida del precio de la energía.

Bajo la marca de Elang Engineering, la empresa ha puesto en marcha los proyectos AOITHT y Tracer.

«Nunca se habían mantenido unas circunstancias tan severas que requiriesen un esfuerzo y una coordinación departamental y empresarial tan elevados», admite Falcón. Así, desde la empresa navarra llevan «más de un año luchando contra la falta de suministro de materiales y las cancelaciones de entregas por parte de fabricantes de semiconductores». A estas problemáticas se suman el incremento generalizado de costes y unos plazos de entrega «de más de veinte meses».

No obstante, y a pesar de que el presente ejercicio «seguirá siendo complicado», la directora general de la empresa mira al futuro con optimismo. «Podemos decir orgullosos que estamos haciendo un muy buen trabajo», asegura. Esa cautela mezclada con entusiasmo le ha llevado al convencimiento de que, «para poder superar contextos tan complejos como los que se están viviendo, es vital que el desarrollo de un producto electrónico vaya más allá de su funcionalidad y se base además en su optimización en cuanto costes, simplicidad de suministro y fiabilidad».

La apuesta más reciente de Falcón Electrónica ya ha empezado a dar sus primeros frutos. Uno de ellos es el obtenido gracias al proyecto AOITHT, financiado por el Gobierno de Navarra y el CDTI) e impulsado desde Elang Engineering. Este consiste en el desarrollo de un equipo automático de inspección óptica, basado en visión automática e Inteligencia Artificial, para velar por la «correcta fabricación» de tarjetas electrónicas. ¿El resultado? «Un ahorro de 20.000 euros al año y una reducción del 80 % de los defectos en procesos de soldadura».

Este hito, a su vez, llevó a la firma a poner en marcha Tracer, «un sistema para asegurar la calidad del proceso de barnizado de tarjetas electrónicas a través de equipos ópticos», explica Rubén Echalecu, principal responsable técnico de esta iniciativa. Este segundo proyecto conlleva la creación de algoritmos de detección de desviaciones, la instalación de sensores para monitorizar el estado de variables involucradas en el proceso, como la humedad, y otros elementos de control.