SKF Group ha aprobado una inversión de 3 millones de euros en su filial de Tudela. Dicha cuantía irá destinada a la puesta en marcha de un centro donde cada año se tratarán entre 6.000 y 8.000 toneladas de aceite industrial, procedentes de otras empresas. Una instalación que la empresa prevé tener operativa el próximo otoño y que le permitirá atender “la demanda existente en Navarra y territorios limítrofes”, comenta Julián Jiménez, director de SKF de Tudela. Además, significará la creación de entre cuatro y seis nuevos empleos.

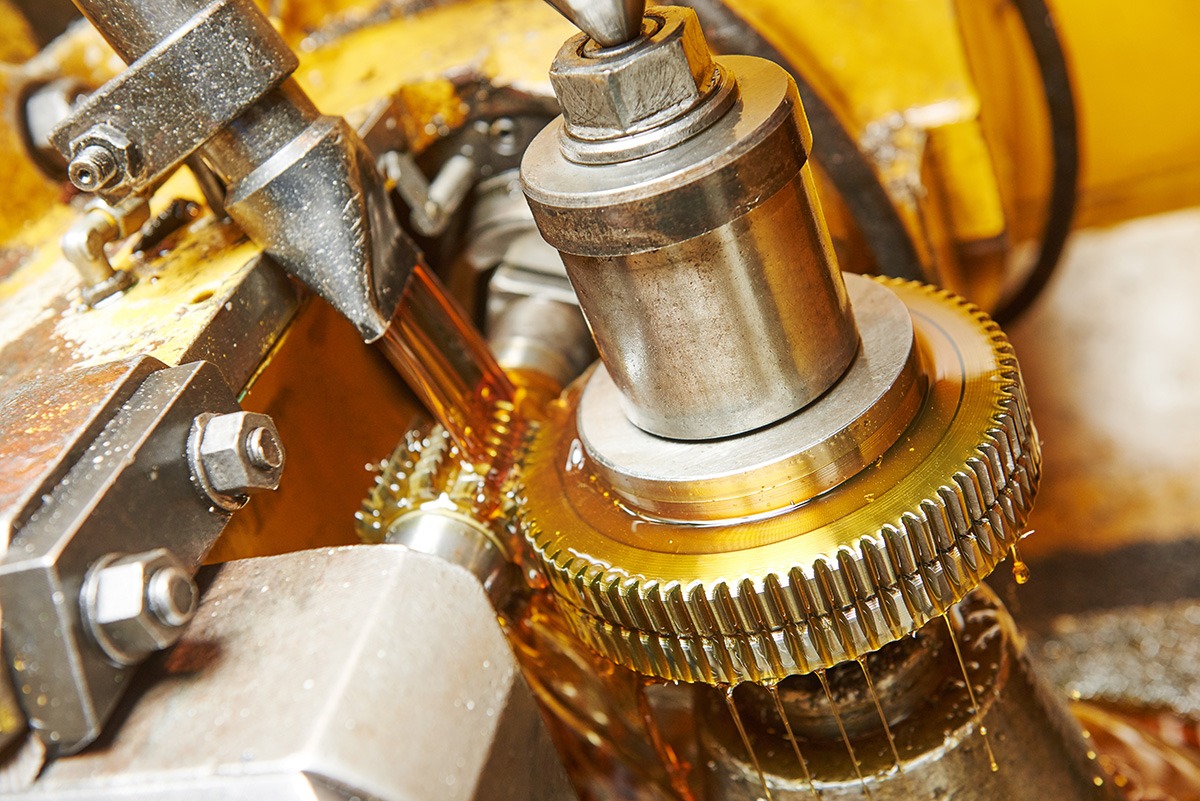

El origen de este proyecto hay que situarlo en una revolucionaria tecnología, que la propia multinacional sueca ha patentado, desarrollado y probado. Bajo el nombre de DST RecondOil, este sistema es capaz de «limpiar» los aceites industriales, eliminar las nanopartículas responsables de su oxidación y alargar su vida útil «de manera ilimitada».

“Hasta ahora se separaban partículas del tamaño de una micra. Sin embargo, nuestra propuesta es capaz de filtrar incluso nanopartículas, de un tamaño mil veces más pequeño que una micra. Esto es muy importante porque esas nanopartículas son las que generan la oxidación del aceite. Es algo que no se había conseguido hasta ahora a nivel mundial”.

Julián Jiménez (SKF Tudela): «Tenemos unas 40 empresas que han mostrado interés en usar nuestra tecnología».

De esta forma, son varias las ventajas que aporta este avance tecnológico. En primer lugar, reduce los costes empresariales en un doble sentido. Por un lado, las compañías ya no necesitan adquirir aceite nuevo y, por el otro, permite multiplicar por cuatro o cinco veces la vida útil de los activos (circuitos hidráulicos y maquinaria) puesto que el aceite, elemento clave para su funcionamiento, está en unas condiciones óptimas de uso. A estos beneficios se suman otros en materia de sostenibilidad, ya que cada metro cúbico de aceite que no se consume (que suele equivaler a 0,85 toneladas de aceite en peso) implica no emitir tres toneladas de CO2 a la atmósfera.

EMPRESAS INTERESADAS

La tecnología DST RecondOil se puede aplicar de dos formas. Una es introducirla dentro del circuito de aceite de la empresa. En el caso de SKF Tudela, ya está implementada. “Esto nos va a permitir no cambiar el aceite de por vida, ya que el sistema funciona de continuo en todos los circuitos de nuestra fábrica”, añade Jiménez. En ese sentido, se estima que la sede navarra de la compañía dejará de comprar 40.000 litros de este material al año, lo que evitará la emisión a la atmósfera de 120 toneladas de CO2.

La otra opción es establecer una especie de factoría ex profeso, que centralice la demanda de clientes externos interesados en este novedoso tratamiento de aceites industriales. Con ese fin, SKF inició un proceso de investigación y mapeo para saber si existía demanda suficiente. Al mismo tiempo, de la mano de Fundación Industrial Navarra (FIN), se celebró un encuentro para darlo a conocer entre los responsables y gestores del tejido productivo de la región. La combinación de ambas acciones fue un éxito. “Tenemos una lista formada por unas 40 empresas que han mostrado interés en usar nuestra tecnología”, confirma el director de SKF Tudela.

SKF Tudela ha implementado el sistema en su sede, de modo que dejará de comprar 40.000 litros de aceite industrial al año.

A la vista de esos números, Jiménez muestra su agradecimiento a la FIN por el apoyo prestado: “Nos ha permitido obtener el respaldo de la matriz y lograr lo que queríamos: tener un nuevo centro de trabajo en Navarra para el que estamos muy ilusionados”. Asimismo, destaca el contacto mantenido con un buen número de organizaciones profesionales y empresariales Navarras como el Clúster de la Automoción (ACAN), AIN o la Asociación de Empresarios de la Ribera (AER). Para el director de SKF en Navarra, su apoyo, que mantienen en el momento actual, ha sido fundamental en el proceso de divulgación de este sistema.

De esta forma, el centro se localizará en las propias instalaciones de SKF Tudela y todo apunta a que estará operativo a partir de septiembre de este año. Eso sí, “siempre y cuando se cumplan los plazos que hemos previsto en gestión de permisos, recepción de máquinas a tiempo, primeras pruebas, etc.”, finaliza su director.